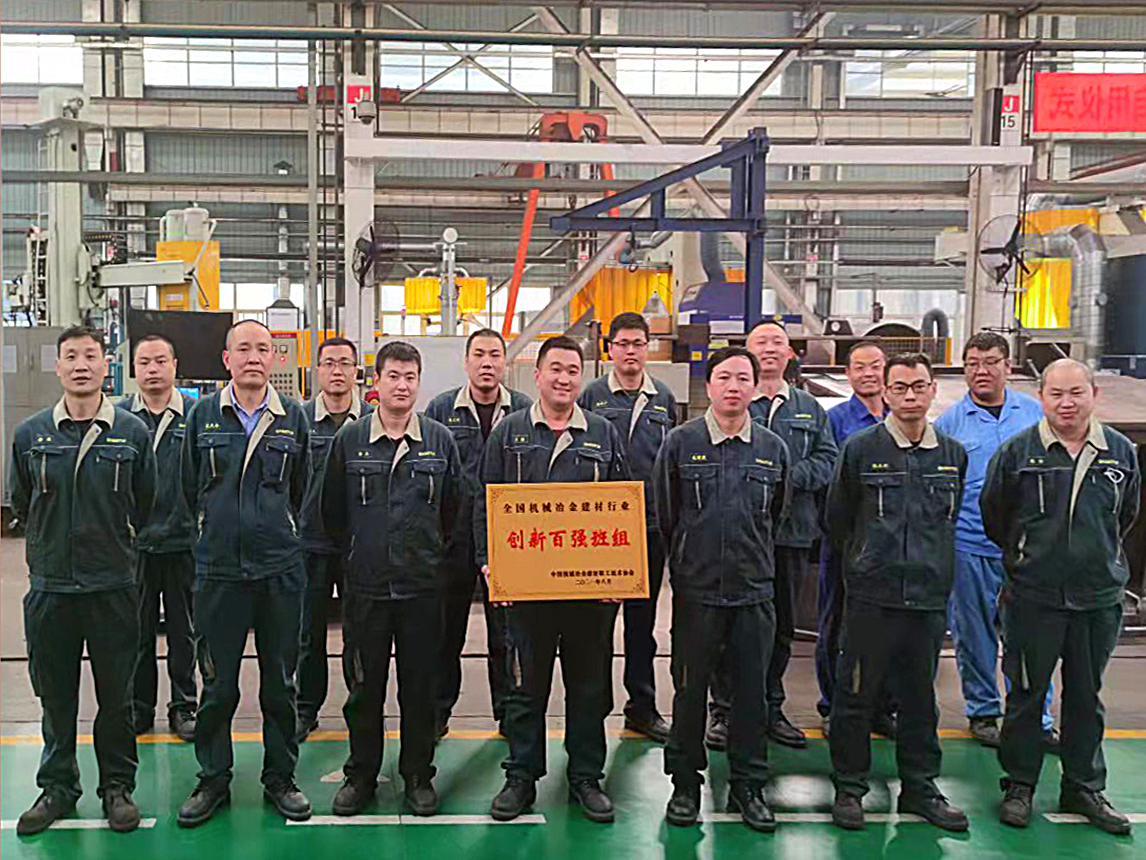

9月份,二号主机厂焊加车间加工班荣获全国机械冶金建材行业创新百强班组,作为道机产品生产的第一道工序,班组除了承担常规五大系列产品的加工,还承担了C6新产品的小批试制,作为提升生产效率的关键工序,创新增效的精神已被厚植与班组文化和员工心中,9月份以来,摊铺机、铣刨机产品排产激增,C6新产品自制件需求接踵而至,给加工班带来了压力与挑战,面对困难,班组员工主动出击,积极通过创新改善提升加工效率,圆满完成生产任务。

创新生产组织方式,攻坚克难突破产能瓶颈

9月份以来,SMT50-C6N半米铣刨机需求旺盛,作为C6新产品,加工经验欠缺,加工件较多且复杂,累计的焊前加工及焊合件加工件多达数十种百余件,多数都要加工中心加工。同时还要承担常规压路机、平地机结构件的加工。然而整个班组仅有13人,并且仅有四台数控加工设备可以用于新产品加工。人员少,设备少,为保交付的及时性,班组发挥班组成员多能工的优势,合理分配人员设备,采取一人多机、人停机不停的策略,凭借着一天当两天半用的激情,保质保量完成了加工任务,同时摸索出了一套半米铣刨机最优的部件加工流程和加工工装,为今后的批量生产奠定了良好的基础。

创新加工方法,确保核心零部件质量提升。

铣刨仓作为铣刨机的核心部件,其加工质量是衡量产品质量的重要指标。铣刨仓加工的同轴度、平面度和表面粗糙度直接影响了铣刨机后续客户使用时设备的稳定性,其加工精度直接影响了铣刨机产品的质量水平,刀具稍微的颤动,都将造成加工尺寸的超差,一次交检合格率较低。为提质提效,班组成员与工艺人员针对加工中出现的难点,逐一认真分析、细致思考、反复试验、各个击破,成功利用反向单刃刀+找正工具表完美解决加工难题,铣刨仓加工效率大幅度提升,按期完成加工任务,铣刨仓一次交检合格率提高到百分之百。

创新使用刀具,降低产品制造成本

为进一步提升C6压路机加工效率,班组联合工艺人员开展新式加工刀具在C6压路机生产中的工艺研究,通过多次试验成功解决了压路机前侧板加工效率问题。前侧板制造费用单台成本大大降低,加工工时单台降低1.08h。同时,班组成立刀具攻关小组,选择更适合的刀具,断屑情况得到改善,且孔内光洁度显著提高。提质量提升的同时,刀具成本大大降低。

创新加工装夹方式,提高生产效率

9月份,班组在加工熨平板耐磨条、耐磨板时,发现装夹困难,加工工艺性较差。经多次验证后,决定使用永磁吸盘代替原装夹方式,有效改善装夹工艺性,装夹找正时间降低至20s,且加工面粗糙度得到极大提升。

二号主机厂焊加车间加工班以现场为载体,通过不断学习、改善,努力打造成为一支知识型、技能型、创新型班组,相信他们凭着他们这股创新改善的热情,定能为实现道机产业突破式发展的目标再立新功。