油液污染直接影响系统的工作可靠性和元件的使用寿命。

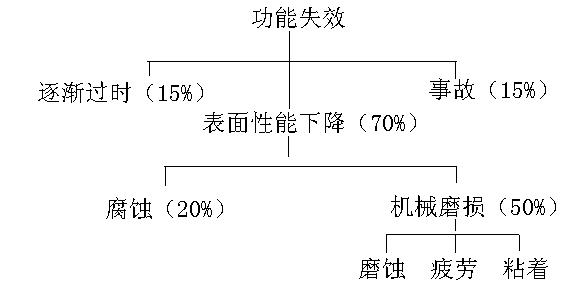

国内外资料表明,系统的故障有以下三点:15%的失效是由于系统陈旧引起的,15%是由于事故造成的,70%是由于油液污染引起的。进一步分析这个因素,发现20%是腐蚀造成的,50%是机械磨损造成的。 究其原因,功能失效主要由于油液中存在的各种固体颗粒、水份和空气造成的。

1、液压系统油液污染物的分类

系统中的污染物根据其存在的形式可分为:

固态污染物如:铜屑、铁末、矿粉、尘埃

液态污染物如:水分

气态污染物如:空气、氯气、一氧化碳

污染物的上述三种状态在环境改变时可能相互转化,这些污染物产生机械力作用时也产生化学反应。

1)固体颗粒

固体颗粒是引起机械磨损的第一因素,也是污染控制研究的主要对象。

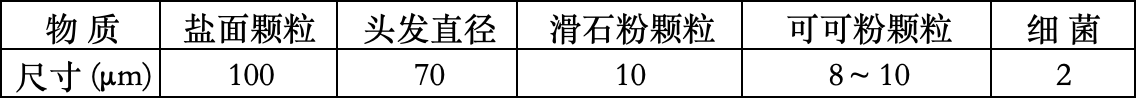

固体颗粒是以微米为计量单位的物质,肉眼可见的最小颗粒尺寸为40μm,一些不同类型的微小固体颗粒尺寸范围下表:

从上面的例子可以发现,油液中肉眼看不见的固体颗粒污染是大量存在的。对于这些固体颗粒污染物的检测,国际上通用NASA1638标准。

NAS 1638是美国航空航天局于1964年提出的一种清洁度规范,它现在仍在使用,并在世界范围内各行业间得到广泛认可。

2)油液的氧化

油液的氧化是润滑油报废的主要原因,废润滑油中被氧化的部分占油液总量的4%——5%,氧化生成的成分在真空离心机的净化作用下可以被分离出来。但是在油液发生氧化的时候再进行净化就已经有油品的损失了。通过在线实时净化的方式随时将氧化油液的污染物清除,最大限度的保证油品的正常使用。

油液中的水和空气,以及热能是油液氧化的必要条件,而油液中的金属微粒对油液氧化起着重要的催化作用。试验研究表明,当油液中同时存在金属颗粒和水时,油液的氧化速度急剧增快,铁和铜的催化作用使油液氧化速度分别增加10倍和30倍以上。

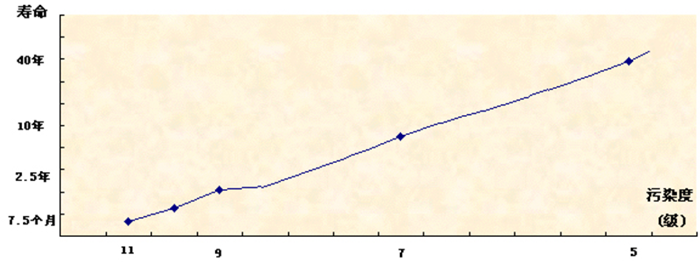

世界各研究机构在进行研究污染度对寿命的影响时,所给出的研究结果差异很大,这主要是因为工作环境、污染物成分及颗粒硬度等因素不同的结果。一般来说(以NAS1638标准),污染度降低一级,寿命延长一倍,反之亦然。假定使用污染度为7级(NAS1638)的油液,机器的寿命为10年,同样是这样一台机器将油液的污染度降低几级,寿命就有惊人的变化。

3)空气

空气可以有两种形式存在于油液中:溶解或游离状态。溶解于液体的空气对系统的影响较小,但是一旦从液体中分离出来而成为气泡,使系统性能下降,可靠性降低及元件使用寿命缩短。游离于液体中的空气对系统的具体危害有以下几方面:

※空气能产生气蚀,加剧元件材料表面的剥蚀与损坏;

※使设备操作响应变得迟钝和不稳定,增加功率消耗;

※加速油液氧化,降低润滑性能,增加油品酸值;

※降低油液的容积弹性模量和刚度;

※增加设备运转的噪音;

※升高温度,增加泄漏

4)水分

水也可有两种形式存在于油液中:溶解或游离状态。水在系统中是一种严重的污染物,人们对此常不够重视。水对系统的最大危害是腐蚀,其他方面有产生氧化物、污垢及胶状物。

水的腐蚀会降低元件表面性能,并使锈蚀颗粒进入系统;水与添加剂作用会产生有害物质,加速油液变质;

水与氧化物合成酸性生成物,导致流体性质改变;水混入油中能使油液乳化,降低其润滑性能;在低温条件下,水结成冰也可引起系统故障,其影响就象小砂粒或小金属粒一样,使流道及小孔堵塞,表面损坏,元件动作失灵。

水能促进微生物的生长;水与金属颗粒共存会显著缩短油品的氧化时间,增加在用油的酸值。

2、污染物的来源

上述各种污染物如何侵入到系统中,主要有三个方面:

一个是新系统的残留污染物,就是由元件、管路组装时残留在系统中的

二是工作中机械磨损、油液氧化等过程中生成的;

三是在设备的使用维护中进入到系统中的。

3、污染物的产生机理

从污染物的来源看,排除维护和操作中不可避免的因素,最主要的污染物是在设备运行中由于机械磨损和化学磨蚀产生的。

机械磨损可分为:磨蚀磨损、粘着磨损、疲劳损坏。

化学磨蚀可分为:化学腐蚀和流体变质。

颗粒物产生:

机械磨损

磨蚀磨损之一:摩擦磨损

在机件摩擦过程中,与动力间隙尺寸相仿或略大的颗粒是最危险的,它们切削表面材料;使间隙尺寸发生变化,并产生更多的颗粒。如下图

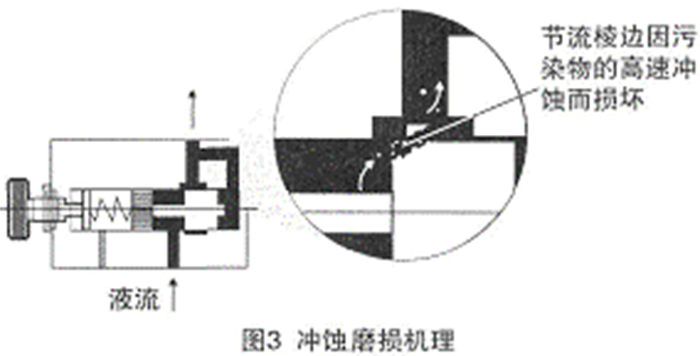

磨蚀磨损之二:冲蚀磨损

在介质流动时,尤其是在高速流动的条件下,颗粒高速冲击零件边缘和表面,因动量效应造成表面材料剥落,使零件形状及零件间隙发生变化,同时产生更多的颗粒。如下图

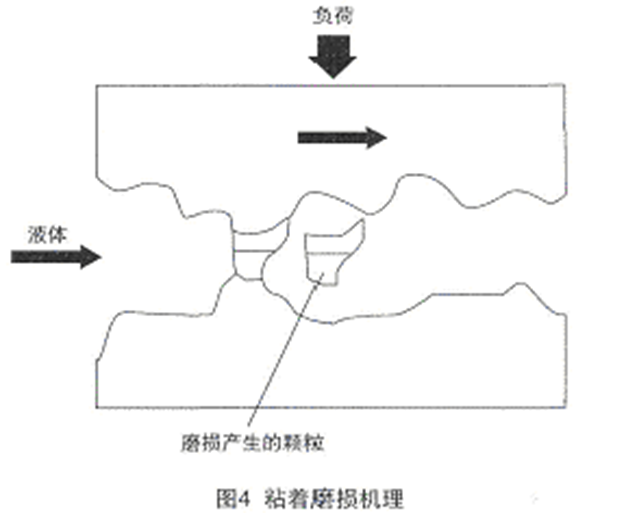

粘着磨损

大负荷、低速运转或油液粘度低会减小油膜厚度,导致金属间直接接触,某些凸起表面会粘接在一起。当相邻面移动时,这些粘接点会被剪切而产生金属颗粒。如下图